咨詢熱線

137-2866-5346多晶硅片的典型生產工藝如下:

(1)裝料:將清洗后的或免洗的 51 料裝入噴有氮化硅的涂層的石英坩堝內, 整體 放置在定向凝固塊上,下爐罩上升與上爐罩合攏,抽真空,并通入氬氣作為保護氣體, 爐內壓力大致保持在 4×104- 6×104Pa 左右;

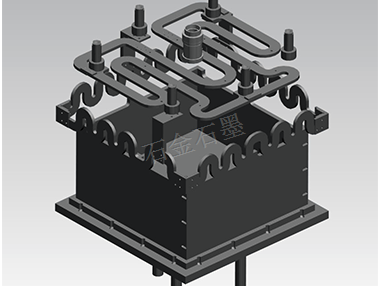

(2)加熱:利用均布于四周的石墨加熱器按設定的速率緩慢加熱,去除爐內設施 及硅料表面吸附的濕氣等;

(3)熔化:增大加熱功率,使爐內溫度達到 1540℃左右的硅料熔化溫度并一直保 持直至硅料完全熔化;

(4)長晶:Si 料熔化結束后,適當減小加熱功率,工作區溫度降至 1430℃左右的 硅的熔點, 緩慢提升隔熱籠, 使石英坩堝底部的定向凝固塊慢慢露出加熱區, 形成垂直 方向的大于 0℃的溫度梯度,坩堝中硅料的溫度自底部開始降低并形成固液界面, 多晶 開始在底部形成, 隨著隔熱籠的提升, 水平的固液界面也逐漸上升, 多晶硅呈柱狀向上 生長,生長過程中需要盡量保持水平方向的零溫度梯度, 直至晶體生長完成, 該過程視 裝料的多少而定,約需要 20- 30h;

(5)退火:長晶完成后,由于坩堝中 51 料的上部和下部存在較大的溫差,這時的 多晶硅錠會存在一定的熱應力,容易在后道剖錠、切片和電池制造過程中碎裂,因此, 長晶后應保溫在硅熔點附近一段時間以使整個晶錠的溫度逐漸均勻,減少或消除熱應 力;

(6)冷卻:退火后,加熱器停止加熱,并通入大流量氬氣,使爐內溫度逐漸降低, 氣壓逐漸回升,直至達到大氣壓及容許的出錠溫度。

(7)出錠:降低下爐罩,露出固定器上的坩堝,用專用的裝卸料叉車將坩堝叉出;

(8)破錠:利用剖錠機將多晶硅錠上易吸收雜質的上下表面及周邊切除,按所需 硅片尺寸﹙如 125mm×125mm規格或 156mm×156mm規格﹚切割成均勻的方形硅柱;

(9)切片:用多線切割機將方形 Si 柱切割成厚度為 220?m左右的多晶硅片;

(10) 清洗、包裝:清洗切好的硅片以去除切削液及表面的其他殘余物,烘干后包裝待用, 工 藝結束。

本文出自深圳市石金科技股份有限公司,公司是集銷售、應用開發,產品加工的石墨專業廠家,專門為模具行業、機械行業、真空熱處理爐、電子半導體及太陽能光伏產業等提供石墨材料、石墨電極和相關的石墨制品,歡迎致電13662687390