SiCp/Al復合材料復雜曲面的精密加工刀具設計

發布時間:2020-09-17 點擊次數:4760

0引言

鋁基碳化硅復合材料(SiCp/Al)是采用鋁合金作基體,以碳化硅顆粒作增強相,通過粉末冶金技術燒結制成的一種金屬基復合材料。SiCp/Al復合材料擁有一般金屬合金材料所不具備的低密度、高比強度、高比剛度、高耐磨性、低熱膨脹系數、高耐蝕性和可采用傳統金屬加工工藝加工等優良性能,被廣泛應用于航空航天和先進武器裝備中。隨著碳化硅增強相體積分數的增加,其硬度、脆性顯著增加,且多數零件的曲面并不是簡單的平面或圓面,常規刀具難以完成加工,刀具磨損現象嚴重,導致加工質量不好、加工成本過高。因此,高體積分數SiCp/Al復合材料加工刀具的研究具有重要意義。

聚晶金剛石(Polycrystalline Diamond,PCD)是目前世界上發現的人造物質中最硬的材料。與硬質合金刀相比,PCD刀具具有壽命長、切削速度高、耐沖擊性好、工件表面質量穩定等特點。在鋁基碳化硅復合材料的加工中,PCD刀具的使用可減少材料表面的刀紋,降低其表面粗糙度,增加刀具壽命。

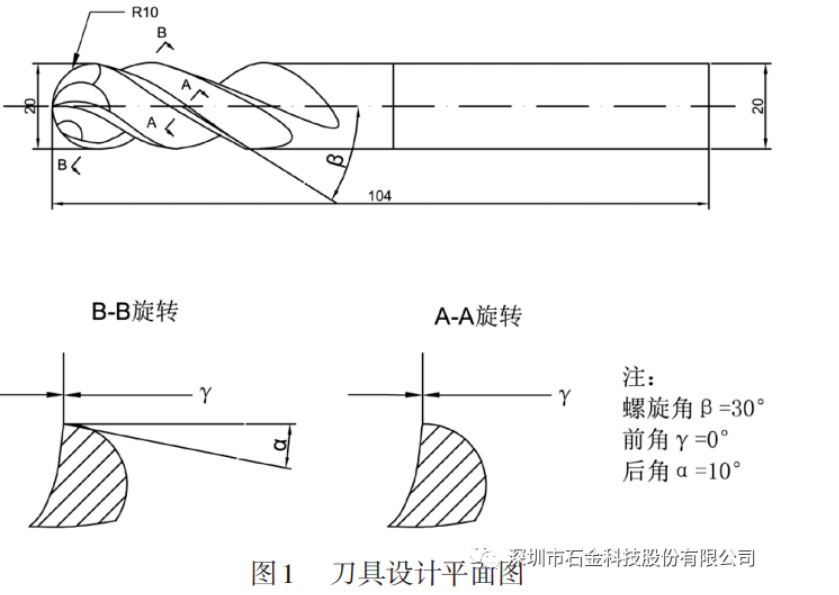

利用多軸聯動加工中心,以多刃球頭立銑刀為加工刀具的銑削加工是工件復雜曲面的重要加工形式。由于工件材料和刀具材料的特殊性,刀具的幾何參數不能簡單依照已有標準的參數來選擇。因此,本文綜合工件材料特性、刀具材料特性、刀具磨損特性等,以提高加工質量和刀具耐用度為目的,進行多因素優化設計,得到新的四刃PCD球頭立銑刀。

1鋁基碳化硅復合材料的性能

1.1物理、力學性能

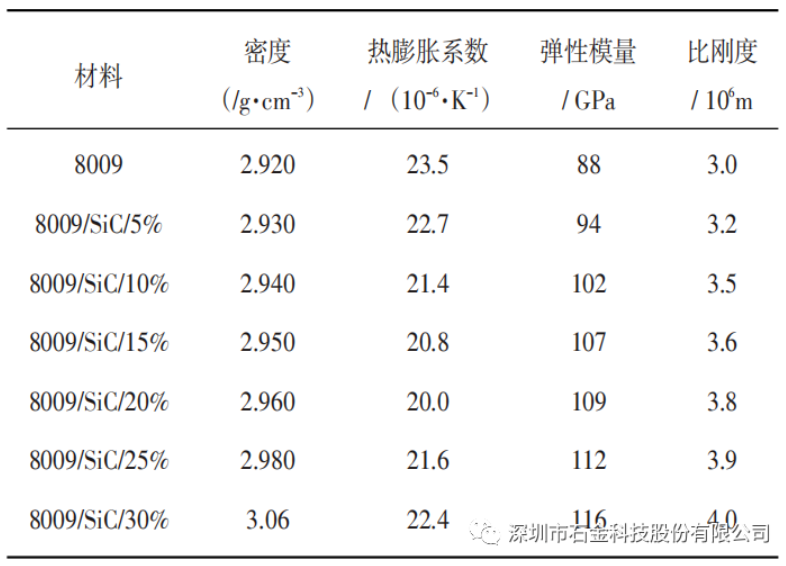

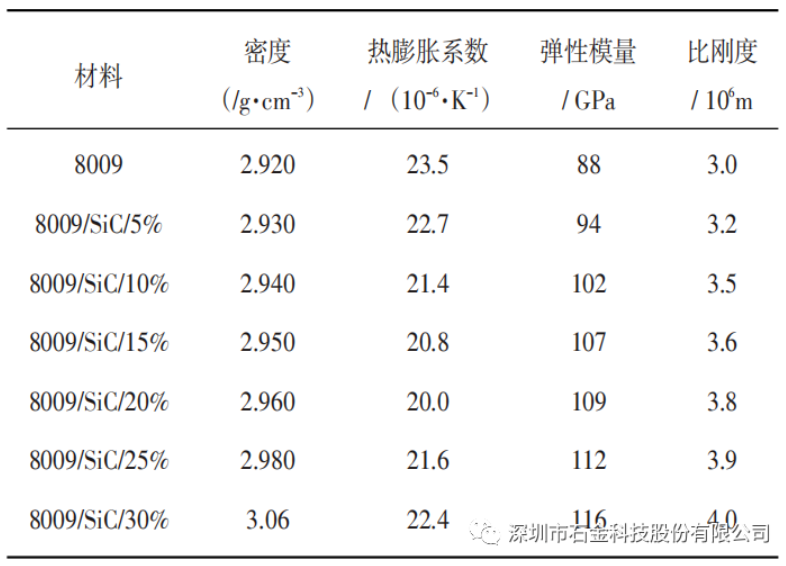

SiCp/Al 復合材料比重與鋁相當,而強度、剛度卻很高,并且具有高比強度和比剛度、低熱膨脹系數、低密度、高微屈服強度、良好的尺寸穩定性、導熱性以及耐磨、耐疲勞等優異的力學性能和物理性能[6]。表1為碳化硅鋁基復合材料與其基體合金力學性能的對比。隨著碳化硅增強相體積分數的增加,復合材料的力學性能相應變化,從表1可以看出,隨著增強相的加入及其體積分數的增加,復合材料的各項力學性能均有明顯的提高,而延伸性有所下降。

表1 碳化硅鋁基復合材料及其基體力學性能

1.2切削加工性能

鋁基碳化硅復合材料的切削直接受碳化硅增強顆粒的體積分數影響。由于材料中高硬度、高強度、高耐磨性的碳化硅增強顆粒的存在,導致切削加工中工件表面質量差、刀具磨損嚴重,使得刀具的壽命大大縮短,顯著地增加了加工成本。當顆粒體積分數高、工件體積小時,切削加工困難,精密、超精密加工更是困難。同時,由于顆粒均勻分布在基體中,使得材料具有硬而脆的特點,在精密切削加工過程中,工件容易產生微小的崩角,直接影響加工表面的完整性。這些問題,在很大程度上限制了碳化硅鋁基復合材料的應用和推廣。

2 刀具的設計

結合加工中心的特性和被加工工件復雜曲面的特點以及精密加工的要求,加工刀具選取為四刃球頭立銑刀。銑刀的材料、幾何角度等的選取需要根據加工工件材料特性來確定。

2.1刀具材料的選擇

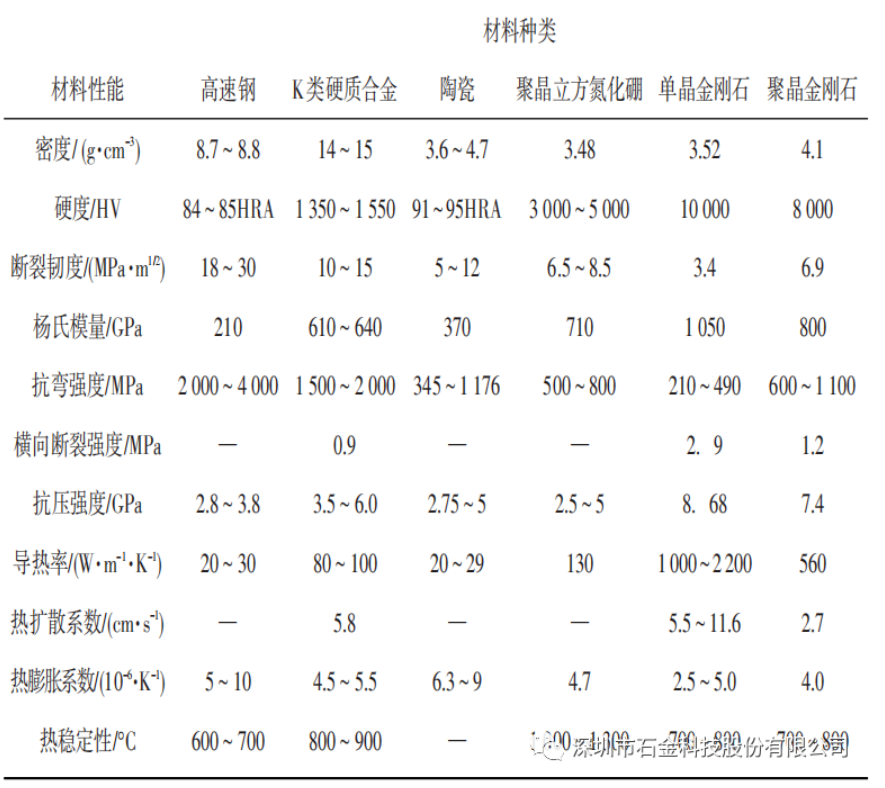

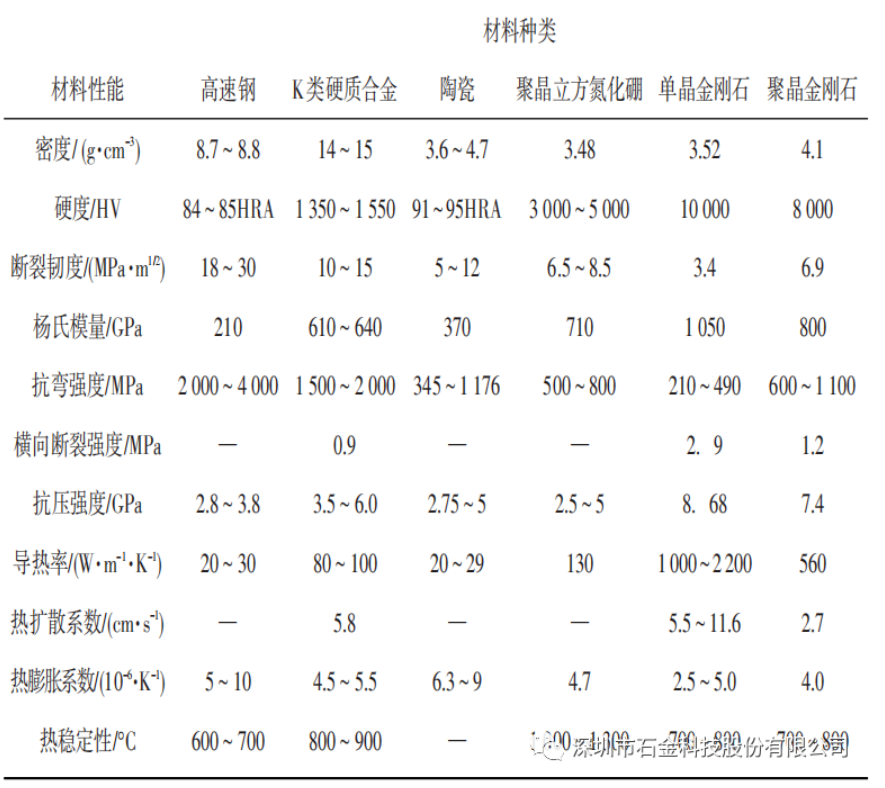

鋁基碳化硅復合材料具有硬脆的特性,表2為各種刀具材料的物理力學性能對照。 刀具材料的選擇對刀具的壽命、加工效率、加工質量和加工成本等影響很大。刀具在切削時會承受高溫、高壓、磨損以及沖擊等作用,因此,加工工件時,刀具應具有以下基本性能。

(1)高硬度和高耐磨性:刀具材料硬度必須高于工件材料硬度,刀具材料越硬,耐磨性也越好。體積分數為50%的鋁基碳化硅復合材料的硬度大于2700HV[11],單晶金剛石和聚晶金剛石的硬度相近,且大于鋁基碳化硅復合材料。

(2)高強度和韌性:加工過程中,刀具必須要有較好的強度以及韌性,以便承受切削力和沖擊載荷。單晶金剛石和PCD材料的楊氏模量和抗壓強度優于高速鋼、硬質合金等材料。

(3)高耐熱性和良好的散熱性:刀具材料應有較高的耐熱性,承受高的切削溫度,且高溫下不被氧化。PCD材料和單晶金剛石材料的導熱率和熱膨脹系數都比其他材料好,加工時易散熱,能夠快速降低刀具溫度。

(4)較好的工藝性和經濟性:刀具材料應有較好的加工性能和較高的性價比,單晶金剛石材料和聚晶金剛石材料的各項性能相近,但單晶金剛石為天然金剛石,聚晶金剛石為人造金剛石,其成本遠遠小于單晶金剛石,經濟性優于單晶金剛石。

采用PCD材料刀具,不僅可提高刀具的耐磨性,刀具成本也會相對較低,具有經濟性和實用性

2.1.1 PCD粒度

PCD粒度的選擇需要考慮刀具的耐磨性和被加工工件的表面質量。通常,PCD粒度越大,刀具硬度和耐磨性較好,但韌性較低、加工精度也較低。PCD粒度越小,韌性越好,加工精度越高,但刀具容易磨損。在粗加工中,常采用大粒度的PCD刀具,而在精加工中,多采用小粒度的

表2 各種刀具材料的物理力學性能

PCD刀具。在保證加工精度的基礎上,可以采用中等粒度的PCD刀具來增加刀具的耐磨性能,以降低加工成本。

對于鋁基碳化硅復合材料,常采用中細(0~32 mm)或較細(0~15 mm)的粒度。當硅含量超過10%,不能采用最細粒度 (4~8 mm) 的刀片,這是因為硅含量太高會使細晶粒的刀片切削刃破損.本設計刀具加工材料為高體積分數的SiCp/Al復合材料,且用于精密、超精密加工,選取PCD粒度為16 mm。

2.1.2 PCD層厚度

PCD刀具一般是由聚晶金剛石刀片焊接在硬質合金基體上制成的。PCD層厚度的選擇需要綜合考慮刀片的加工工藝和刀具性能等方面。目前PCD刀片的加工多采用電火花加工工藝,PCD層越薄,越有利于電火花加工。一般情況下,PCD復合片的厚度在0.3~1 mm,綜合考慮工藝性能和力學性能,選取厚度為0.8 mm。

2.2刀具幾何參數設計

2.2.1 球頭銑刀刀刃曲線設計

四刃球頭銑刀同時含有端刃和周刃,其柱面和球面上均為螺旋線。目前,球頭銑刀螺旋線主要有等導程螺旋線和等螺旋角螺旋線兩種。實踐證明,等螺旋角螺旋線切削刃刀具的性能優于等導程螺旋線切削刃刀具的性能,但是在刀具制造工藝上,等導程螺旋線切削刃刀具的加工制造要比等螺旋角螺旋線切削刃刀具簡單,使用也更為普遍]。并且,等螺旋角螺旋線在接近球頭頂部時,并不能平滑地連接,還需要單獨設計一條與其光滑連接且到達球頭頂部的刃口曲線[15],增加了設計和加工的難度,故本刀具設計的四刃球頭立銑刀采用等導程螺旋線的刀刃曲線。

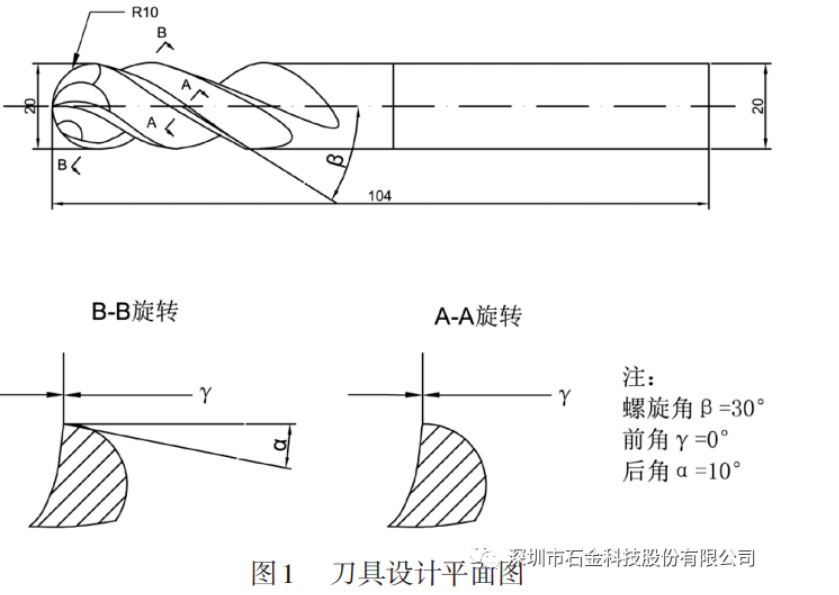

2.2.3刀具后角選擇

刀具后角的主要作用是減小刀具后刀面與工件之間的摩擦。后角過大將會降低切削刃強度,影響散熱條件,降低刀具壽命。加工硬脆材料時,載荷集中在切削刃處,為提高切削刃強度,應選取較小的后角[16]。本設計中刀具后角均選擇10 ° 。

2.2.4 刀具螺旋角選擇

對于四刃球頭銑刀,刀具的刃傾角就是螺旋角。螺旋角影響切屑流出,合理的螺旋角可使切削刃逐漸切入和切出,保證銑削過程平穩。螺旋角的選取一般20°~30°,本設計刀具螺旋角選擇30°。

重新設計后的四刃球頭銑刀平面圖如圖1所示。

3 刀具加工效果實驗

SiCp/Al 復合材料多用于制造航天航空裝備的關鍵結構,如果加工后工件表面刀痕明顯,表面粗糙度差,會造成工件在使用過程中失效概率大大增加,導致工件甚至飛行器的損壞。為提高鋁基碳化硅工件的表面粗糙度,使用重新設計后的四刃球頭銑刀進行了加工實驗。

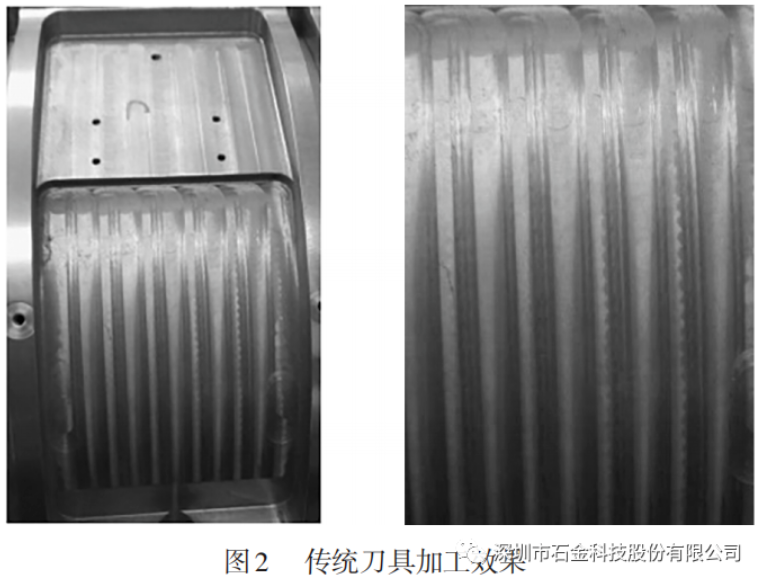

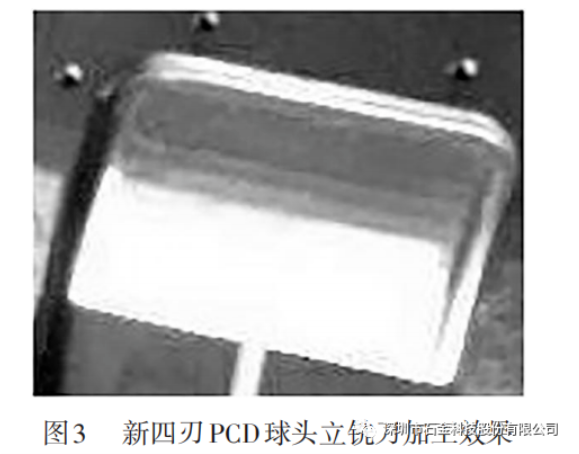

圖 2 為特制硬質合金刀具加工高體積分數 (30%)SiCp/Al復合材料工件的加工效果及局部放大圖,該表面粗糙度 Ra 大于 10 mm,一把刀具能加工的工件數不超過一個。從實驗中可以看出,隨著加工的進行,刀具磨損越來

越明顯,工件表面質量逐漸變差,加工穩定性不好。為得到合格的加工效果,需要頻繁更換刀具,大大降低了效益。圖3為使用本次設計的PCD四刃球頭立銑刀實驗加工效果,該表面粗糙度Ra小于0.8 mm,一把刀具可加工三個以上工件。可以看出,使用新刀具后,表面粗糙度明顯改善,刀痕較少,并且加工過程平穩,刀具磨損程度較小,達到了實驗目的。

4 結束語

從工件材料特性和結構特性、刀具的工藝性能和力學性能等多方面進行考慮,進行了高體積分數SiCp/Al復合材料復雜曲面工件的精密加工刀具設計,優化設計刀具參數。加工實驗結果表明設計刀具的加工質量較傳統刀具有大的改進,磨損程度也有明顯的減小。本刀具兼具加工性能、效益上的雙重優點,在硬脆材料精密及超精密銑削加工上具有重要價值,可為PCD刀具的推廣應用提供借鑒。本文出自深圳市石金科技股份有限公司,公司是集銷售、應用開發,產品加工的石墨專業廠家,專門為模具行業、機械行業、真空熱處理爐、電子半導體及太陽能光伏產業等提供石墨材料、石墨電極和相關的石墨制品,歡迎致電13662687390